- Listado de buenas prácticas

- (8 de 15)

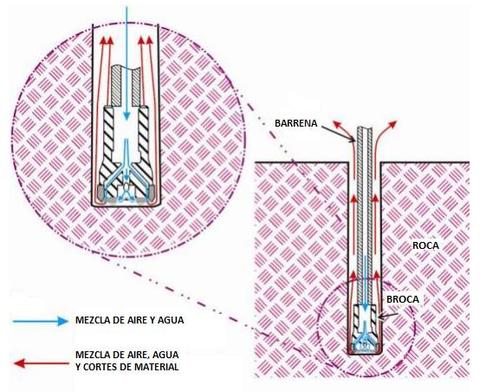

Esta ficha proporciona información técnica sobre cómo controlar el polvo de sílice mediante sistemas de inyección de agua en diferentes equipamientos de extracción y elaboración de roca ornamental incidiendo directamente en el origen de generación del contaminante.

Es posible que, según las circunstancias específicas de cada caso, no sea necesario aplicar todas las medidas indicadas en esta ficha para realizar los procesos en vía húmeda y minimizar la exposición a sílice cristalina respirable y se deba optar por seleccionar las más idóneas y apropiadas.

Procesos y equipamientos

Puestos de trabajo relacionados con esta buena práctica

- Listado de buenas prácticas

- (8 de 15)