- Listado de buenas prácticas

- (2 de 15)

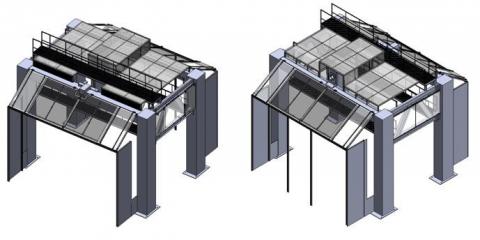

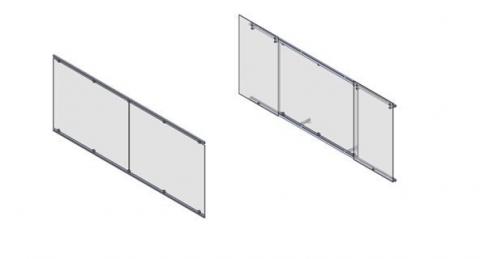

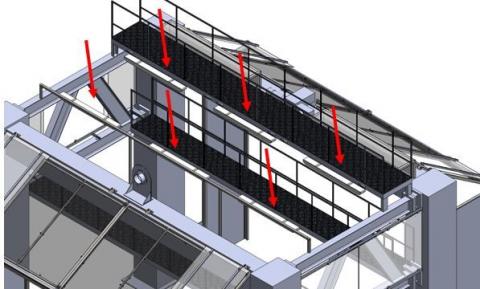

Esta ficha proporciona información técnica sobre los diferentes tipos de confinamientos de equipos y de aislamiento de zonas de trabajo, con el objetivo de reducir la contaminación por polvo de sílice en el lugar de trabajo y proteger a los trabajadores.

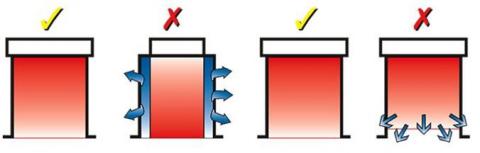

La finalidad de estos sistemas es aislar el foco del polvo y evitar su dispersión y propagación a otras zonas de trabajo. Asimismo, estos confinamientos evitan la entrada de corrientes de aire y aíslan de otros factores físicos (temperatura, ruido, radiaciones).

Es posible que, según las circunstancias específicas de cada caso, no sea necesario aplicar todas las medidas indicadas en esta ficha para realizar un confinamiento total o parcial de equipos o zonas de trabajo y se deba optar por seleccionar las más idóneas y apropiadas.

- Listado de buenas prácticas

- (2 de 15)